Особенности проходки зоны температурного градиента при строительстве вертикальных стволов с использованием метода искусственного замораживания пород

Научный задел. При освоении калийных месторождений неоднократно случались аварийные ситуации, связанные с пересечением водоносных горизонтов и попаданием больших объемов воды в ствол. В истории разработки калийных солей шахтным способом известны десятки случаев, когда проникновение в горные выработки даже небольшого количества воды из водоносных горизонтов заканчивается гибелью рудника, что связано с растворимостью галитовых, сильвинитовых и карналлитовых отложений, слагающих соляную толщу.

Текущее состояние. Искусственное замораживание пород является эффективным методом временного изменения свойств вмещающих пород при геотехнических работах. Это обратимый процесс без существенного воздействия на окружающую среду, применяемый для изменения гидромеханических свойств (прочность, жесткость и проницаемость) массива и обеспечения локального улучшения несущей способности. Метод искусственного замораживания широко использовался ранее как метод надежного снижения рисков повреждения существующих конструкций при строительстве вертикальных стволов, в частности при подготовке стволов для разработки соляных месторождений, а также для эффективного контроля грунтовых вод на этапе проходки.

Решаемая проблема. При применении метода глубокого замораживания пород между средними температурами по окружности расположения замораживающих колонок и исходными температурами горных пород наблюдается значительное различие. В соляной толще, куда необходимо ввести замораживающие колонки (с целью замораживания рассолов, залегающих над соляной толщей), подобное расхождение температур может достигать 50 °C. Вследствие большого температурного перепада в переходной зоне между замораживаемыми породами и соляной толщей образуются температурные разрывы. Это явление невозможно предотвратить, так как для устойчивого замораживания рассолов, заключенных в соляно-мергельной толще, необходима очень низкая температура замораживания. Вследствие этого в соляной толще вокруг строящегося ствола возникают вертикальные, радиальные и тангенциальные напряжения, которые значительно превышают прочностные характеристики соляных пород. Главную опасность представляют тангенциальные трещины и разрывы, образующиеся за границами ледопородного ограждения. Особенно в том случае, если указанные разрывы имеют доступ к водопритокам вышележащих горизонтов и связаны с горизонтальными и радиальными разрывами в слабозамороженных породах, залегающих ниже замораживающих колонок. В этом случае, если не проводятся предварительные тампонажные работы, существует большая вероятность поступления рассолов в ствол.

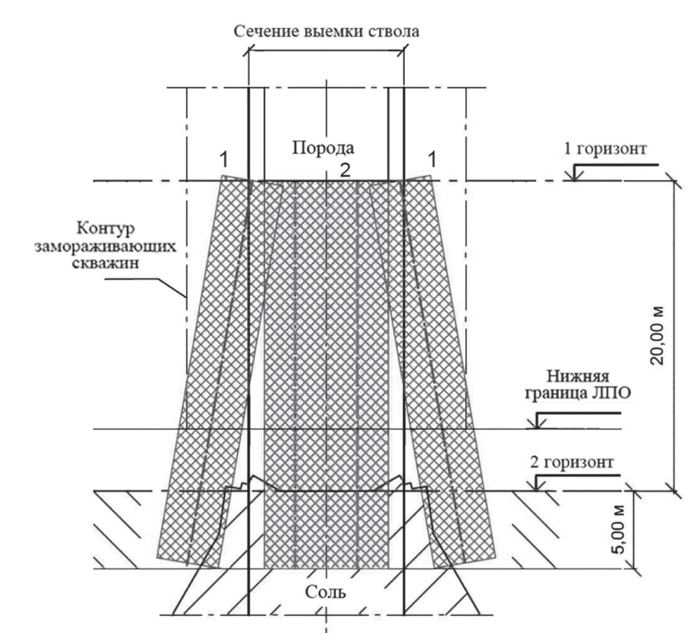

Результаты исследования. С целью предотвращения попадания рассолов в ствол предложено проведение тампонажа горных пород в этой зоне как обязательного мероприятия, а также обоснована необходимость совершенствования способов его проведения. Приведена графическая схема технологии ведения работ на переходном участке (рис. 1).

Рисунок 1 – Графическая схема технологии ведения работ на переходном участке

Детали исследования. Зона температурных разрывов в переходной зоне (на контакте с соляным массивом) является потенциальным источником опасности, открывая новые каналы водопритоков в ствол как на этапе проходки, так и при последующей эксплуатации. Причиной образования трещин является разность между исходными температурами пород и температурой в замораживающей скважине. Чем ниже температура и больше длительность замораживания, тем выше интенсивность трещинообразования и скорость его распространения. С целью минимизировать образование и распространение температурных разрывов авторами рекомендуется проведение опережающего инъекционного тампонажа посредством цементации массива на данном участке строительства ствола. Предварительную цементацию следует проводить при приближении забоя ствола к нижней границе ледопородного ограждения и, следовательно, к границе образования температурных трещин. Перед достижением нижней отметки ледопородного ограждения устраивается забой опережающего бурения с вертикальными и наклонными (порядка 6°—12° от оси) опережающими скважинами, глубиной до 25 м, для монтажа обсадных труб и последующего нагнетания через них цементного раствора. В первую очередь предусматривается заполнение сообщающихся опережающих скважин. При этом тампонаж следует осуществлять изнутри наружу, т.е. снизу вверх, в очередности от большего водопритока к меньшему. Сперва следует тампонировать скважины, из которых наблюдается выход воды. После затвердевания тампонажного материала продолжается бурение опережающих скважин следующего горизонта, которые также исследуются на наличие притоков и в дальнейшем тампонируются. Глубина следующего опережающего горизонта определяется так, чтобы он находился в пределах последнего участка пробуренных разведочных скважин. После тампонирования пробуренных скважин и затвердевания тампонажного раствора возможна дальнейшая проходка ствола с применением БВР.

Заключение. Следует заметить, что любой вид проектирования тампонажных работ является лишь начальным этапом и подлежит постоянному пересмотру и проверке эффективности, так как распределение трещин, а также наличие каналов перетоков остаются, вплоть до производства буровых работ, неизвестными. Фактический режим тампонажных работ следует корректировать по ходу работ в зависимости от результатов наблюдений. Поскольку принимать все необходимые меры для обеспечения и поддержания надежных условий проходки ствола на основе поступающих данных представляется довольно сложной задачей и к тому же приводит к значительному увеличению затрат времени на тампонажные работы, в дальнейшем следует уделять большее внимание вопросам прогнозирования и моделирования процесса трещинообразования и герметизации зоны температурных разрывов.