Контроль поведения и состояния наноразмерных частиц в системе газоочистки рудно-термической печи

Существующая проблема. Проблема контроля выбросов микросилики в производстве металлургического кремния в рудно-термических печах (РТП) остается актуальной в мире и в Российской Федерации в частности. Объемы образующейся пыли составляют 40-50% на 1 тонну кристаллического кремния, и имеет одно и самых высоких значений «углеродного следа». Проблемы улавливания в газоочистных сооружениях (ГОУ) и утилизации сажистых частиц и углеродных погонов, связаны с большим градиентом температур всего объема отходящих газов в системе ГОУ и под сводом печи, а также с размерностью самих твердых частиц (60-90 нм). Частицы карбида и оксида кремния, углерода в различных формах, и самого кремния находятся в состоянии мелкодисперсной взвеси и газов, основными компонентами которых являются оксиды углерода. Для поддержания конкурентоспособности кремниевой промышленности и экономической эффективности необходимо решение вопросов по сокращению вредных выбросов, и в частности, снижения углеродного следа.

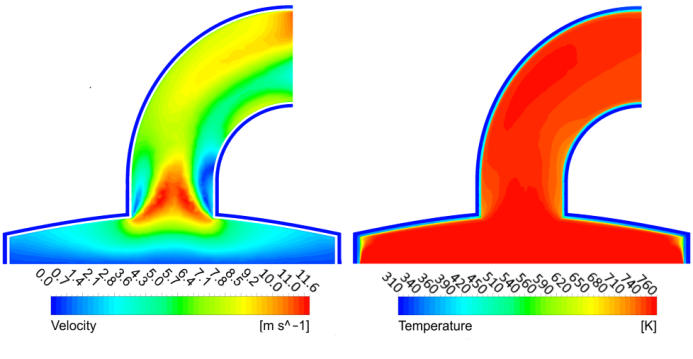

Идея работы. Целью данной работы является определение стабильных зон в газоходах РТП с помощью математического моделирования. Это необходимо для повышения эффективности контроля состава отходящих газов в производстве металлургического кремния за счет снижения турбулентных пульсаций и перемешивания газопылевого потока. Цели данного исследования были достигнуты с помощью средств вычислительной гидродинамики (CFD). С помощью программы ANSYS Fluent была разработана модель водоохлаждаемого свода печи, а также модель, состоящая из стальных газоходов с раздвижной заслонкой. Модели были основаны на системе уравнений Навье-Стокса, а также на дискретной фазовой модели (ДФМ) которая была разработана с использованием метода Эйлера-Лагранжа. В результате моделирования был определен переходный режим течения (Re 0-7437) за косой шиберной заслонкой. В связи с этим можно предположить, что наиболее подходящее место для установки измерительного оборудования находится непосредственно за закрытой частью шиберной заслонки. Данные результаты являются приемлемыми для установки газоаналитического оборудования, поскольку при исходных скоростях газопылевого потока развитие ламинарного течения невозможно.

Детали исследования. При производстве кремния в РТП с объемным расходом отходящих газов 250 000 м3/ч (при нормальных условиях), в газоходах развивается сильная турбулентность, препятствующая адекватному измерению концентраций каждого компонента газовой смеси. Чтобы контролировать скорость на развилке двух газоходов, в одном из них была установлена раздвижная заслонка под углом 45°. Это привело к уменьшению скорости на выходе из газохода в 4-5 раз. Непосредственно за закрытой частью заслонки сформировался переходный режим течения (Re <10 000), позволяющий определять концентрацию компонентов отходящих газов с требуемой точностью.

Для моделирования полей температуры и скорости газопылевого потока было создано 2 CFD модели в ANSYS fluent. При этом для моделирования турбулентности выбрана локальная модель вихревой вязкости, адаптированной для пристеночных течений Wall-Adapting Local Eddy-Viscosity (WALE). Дискретная фаза смоделирована при помощи метода Эйлера-Лагранжа.

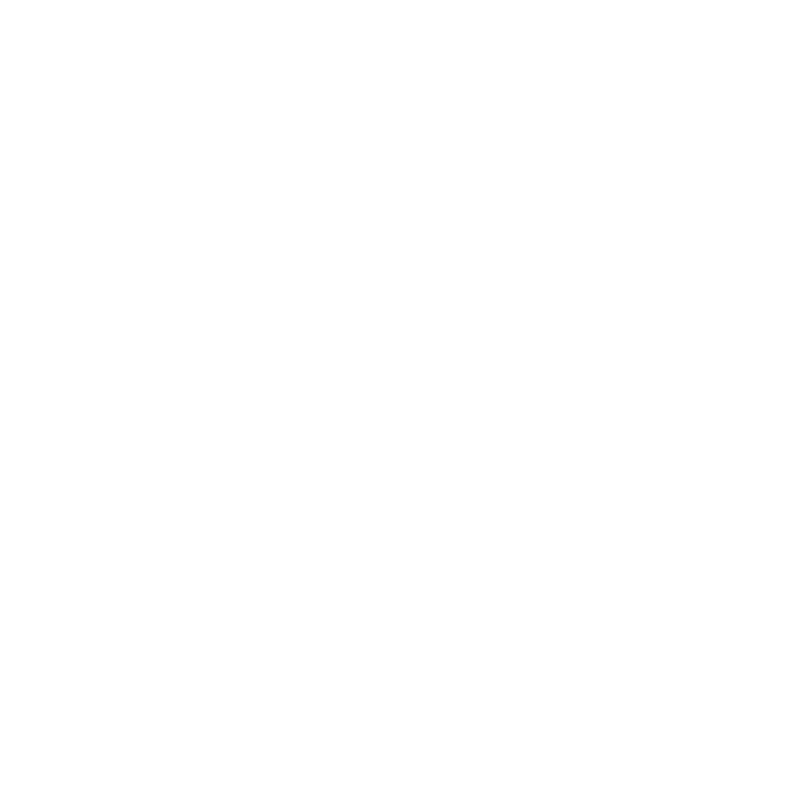

Модель 1 представляет собой водоохлаждаемый свод РТП и необходима для определения входных данных модели стальных газоходов.

Рис.1 Модель 1: контуры распределения температур и скоростей в своде РТП и водоохлаждаемой части газоходов

Модель 2 представляет собой стальные газоходы с косой шиберной заслонкой для регулирования скорости потока.

Рис.2 Модель 2: Контуры распределения скорости и Re в газоходах

В результате моделирования определен критерий Re на протяжении моделируемой части газоотводящего тракта.

Заключение. Процесс выплавки кремния в ОТФ контролируется только в печи и на входах и выходах газоходов. Таким образом, все, что поступает в газоходы, является "черным ящиком". Выбросы можно контролировать только тогда, когда электрофильтры засорены. Моделирование позволяет нам заглянуть внутрь процесса и реагировать на изменения, которые происходят за короткий промежуток времени.

Еще одним важным моментом в управлении процессом является минимизация влияния турбулентных пульсаций на измерения в газоходе. Основным новшеством данной работы является определение стабильных зон с помощью CFD моделирования, чтобы избежать ошибок измерений. Все вышеперечисленные методы могут значительно повысить прозрачность и контролируемость процесса производства кремния.

- В современных условиях при производстве кремния из кварцевого сырья в РТП необходимо решать вопросы энергоэффективности с учетом распределения газопылевых потоков. В результате представленного здесь моделирования:

- Контуры основных параметров, определяющих режим течения в линии перекачки отходящего газотранспортной линии, а именно кинематической вязкости и скорости, были получены.

- Режим течения был определен путем расчета критерия Рейнольдса вдоль линии передачи отработавших газов от РТП до газоочистных установок (ГОУ).

Выяснилось, что наиболее подходящее место для установки измерительного оборудования находится непосредственно за закрытой частью раздвижной заслонки. В этой области наблюдается переходный режим течения с наименьшей скоростью и наименьшим значением критерия Рейнольдса. В этом месте поток испытывает наименьшее влияние турбулентных сил, что позволяет измерять концентрации компонентов потока с требуемой точностью.