Исследование коррозионной стойкости металла вблизи сварных швов при возведении зданий и сооружений, состоящих из сборного железобетона

Научный задел. В течение многих лет, как минимум, с середины ХХ века, в Санкт-Петербургском Горном университете проводились исследования коррозионной стойкости сплавов в агрессивных средах.

Текущее состояние. Коррозия наиболее распространённых марок стали в различных средах являются предметом многочисленных исследований. Также проводятся исследования коррозии в местах сварных соединений, но к настоящему времени, более или менее изученными можно считать лишь процессы атмосферной коррозии. В то же время недостаточно исследована коррозия сварных соединений, скрытых в толще бетона. Наибольшее беспокойство вызывают сварные швы, которыми соединяются элементы сборного железобетона непосредственно на стройплощадке при возведении зданий и сооружений. Строгий контроль качества герметизации стыков между сопрягаемыми конструкциями или температуры высыхания цементного раствора или бетона невозможен. Состояние сварных швов в толще бетона сложно проверить.

Решаемая проблема. Целью данной работы является изучение коррозии металла вблизи сварного шва в стандартной модельной среде с рН, близким к рН раствора в порах бетона. Была изучена коррозионная стойкость нескольких металлов (марки Ст3, У7 и их сварных соединений) в стандартных модельных растворах, имитирующих поровую жидкость бетона, содержащую карбонаты и гидрокарбонаты натрия, а также хлориды натрия.

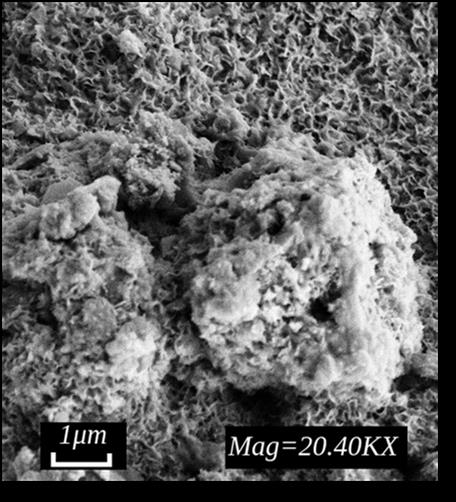

Методы исследования. Коррозионную стойкость конструкционных материалов исследовали как в статических условиях, так и при перемешивании. Концентрацию железа в растворе определяли спектрофотометрическим методом. Микрорельеф поверхности был изучен с помощью сканирующей электронной микроскопии. Элементный состав поверхности и состав продуктов коррозии были исследованы с помощью сканирующей электронной микроскопии и рентгеноструктурного анализа.

Результаты исследования. Получены данные сравнительной коррозионной стойкости указанных материалов в солевых средах. Было показано, что скорость коррозии зависит от лёгкости попадания СО2 в раствор и, в меньшей степени, от микроструктуры металла. Были определены химические формы поверхностных соединений. Впервые показано, что электродное покрытие, стекающее во время сварки, не всегда защищает сварной шов от коррозии, как считалось ранее. Скорость коррозии в этом случае такая же, как и на поверхности металлической пластины аналогичного состава.

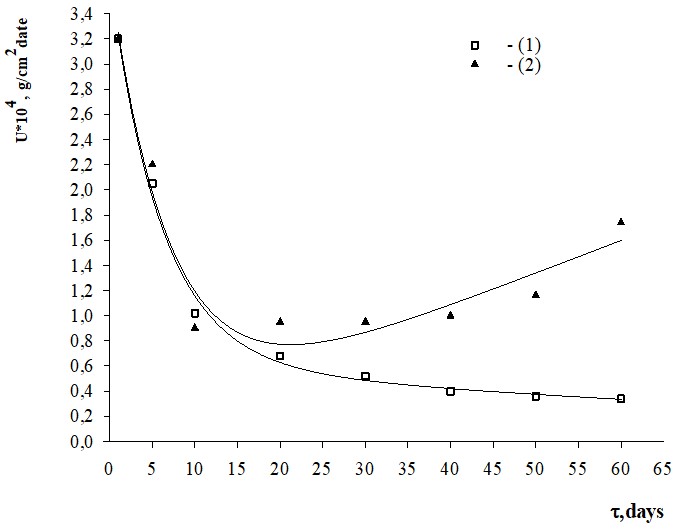

Детали исследования. Перемешивание существенно влияет на механизм коррозии. При статическом воздействии в стандартном модельном растворе (кривая 1) реакция протекала под диффузионным контролем, и при насыщении поверхностного слоя вблизи металла процесс замедлялся.

Рисунок 1. Изменение скорости коррозии Ст3 (образец №1) в растворе, содержащем NaCl. 1 — в статических условиях; 2 — при перемешивании.

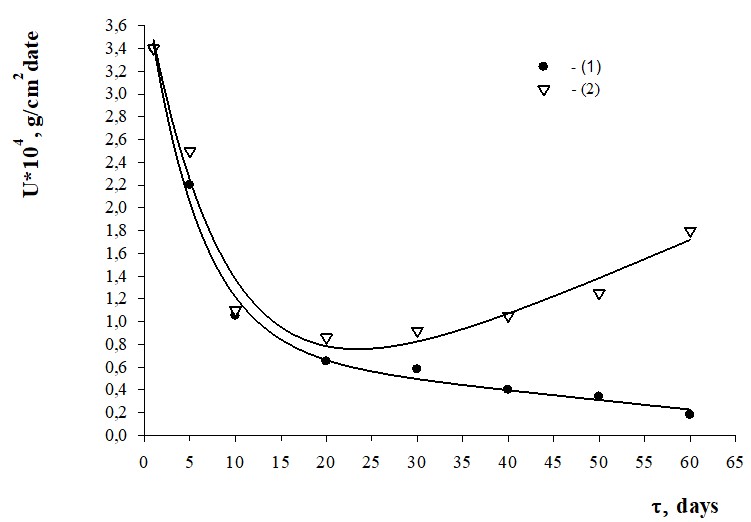

Рисунок 2. Изменение скорости коррозии пластины со сварным швом (образец №4) в растворе, содержащем NaCl. 1 — в статических условиях; 2 — при перемешивании.

Перемешивание, вероятно, устранило диффузионные ограничения на скорость реакции. Аналогичный характер взаимосвязи между скоростью коррозии и временем выдержки для образца со сварным швом (рис. 2) показал, что микрорельеф металла и вероятная стандартная разность электрических потенциалов двух разных сплавов также не были причиной наблюдаемой особенности.

Рисунок 3. Электронная микрофотография поверхности сталиСт3 после 60 дней выдержки. Линейная структура — FeO(OH); объемная структура — CaCO3 и его сокристаллизованные компоненты

Заключение. Процесс коррозии в модельных щелочных и щелочно–хлоридных средах протекает по сложному механизму. Преобладание кинетического или диффузионного контроля традиционно определялось наличием или отсутствием перемешивания. Однако это, вероятно, было не единственным фактором. На скорость процесса коррозии также влиял рельеф поверхности, особенности существования поверхностных фаз переменного состава, а также условия равновесного существования поверхностных соединений.

Нами было показано, что электродное покрытие, которое расплавляется во время электросварки и стекает на поверхность металла, не всегда защищает сварной шов от коррозии. В частности, коррозия сварного шва протекает в щелочных и (или) хлоридсодержащих средах.