Повышение прочности биметаллической проволоки из вторичных материалов, используемых при строительстве линий электропередач

Научный задел. В исследовании отрабатывается методика проведения и оценки прочностных и пластических свойств сплавов.

Текущее состояние. При строительстве линий электропередач большое внимание уделяется биметаллическим материалам, образованным комбинацией разнородных по своей слоистой структуре металлов, основными показателями качества которых являются сочетание их прочностных и пластических свойств.

Решаемая проблема. Стальная проволока с медной оболочкой сочетает в себе проводимость меди и тяговое сопротивление стали, что делает биметаллическую проволоку идеальным материалом для строительства линий электропередач. Однако сталь и медь имеют разные механические свойства, эти металлы на границе раздела могут деформироваться по-разному.

Методы исследования. В качестве исходной заготовки была использована биметаллическая проволока, состоящая из стального сердечника – стали 1566 (Fe; 0,65-С; 0,21-Si; 1,1-Mn; 0,2-Ni; 0,2-Cr, вес.%) и наружного слоя из меди М1 (99,9 Cu), диаметр 10 мм, диаметр стального сердечника 8 мм.

Микромеханические свойства сталемедной проволоки контролировали путем измерения микротвердости.

Испытание на изгиб заключалось в оценке расстояния между реперными линиями до и после изгиба в сжатой и растянутой областях образцов после холодной деформации на гидравлической машине.

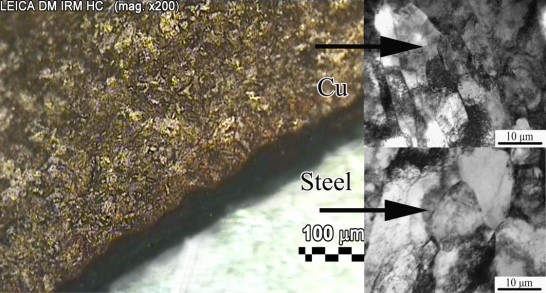

Результаты исследования. Металлографические исследования исходной проволоки проводились на оптическом микроскопе. Изучение тонкой структуры проволоки после деформации проводили на просвечивающем электронном микроскопе (рис. 1).

Рисунок 1 - Микроструктура сталемедной проволоки: а – исходное состояние; b – После трех проходов методом РКУП-волочение.

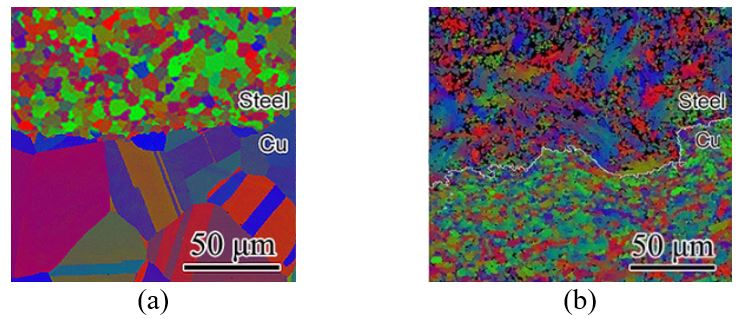

Для подтверждения результатов, полученных с помощью просвечивающего электронного микроскопа, и более детального анализа использовали EBSD-анализ. На рис. 2 представлены карты ориентации микроструктуры сталемедной проволоки.

Рисунок 2 - Карты ориентации микроструктуры сталемедной проволоки: а – исходное состояние; b – после трех про-ходов методом РКУП-волочение

Детали исследования. В исходном состоянии медная оболочка имеет крупнозернистую структуру с большим количеством двойников и средним размером зерна 50 мкм (рис. 1а). Микроструктура стального сердечника соответствует характерной структуре высокоуглеродистой стали 1566, средний размер зерна 18 мкм. После 3-х проходов наблюдается интенсивное диспергирование структуры медной оболочки, размер зерен меди дробится до 13 мкм (рис. 1б, вверху). В стали формируется фрагментарная структура с равноосными зернами размером 9 мкм (рис. 1б, внизу).

Исходная медная оболочка характеризуется хаотичным распределением ориентировок зерен, средний размер зерна ~50 мкм, доля двойников ~42%. Размер зерна стального сердечника ~18 мкм, двойников не наблюдается (рис. 2а). После 3-х проходов наблюдается интенсивное диспергирование структуры медной оболочки; размер зерен меди измельчается до 13 мкм (рис. 2б).

Предел текучести увеличивается с 380 МПа в исходном состоянии до 562 МПа после третьего прохода. Предел прочности при растяжении увеличивается с 580 МПа в исходном состоянии до 812 МПа после третьего прохода.

Пластические характеристики снижаются с увеличением числа проходов с 34% в исходном состоянии до 22% после 3 проходов.

После 3-х проходов деформации наблюдается перераспределение микротвердости. Значения микротвердости биметаллической проволоки до деформации составляют 600 МПа для стального сердечника и 348 МПа для медной оболочки. После деформации в медной оболочке наблюдается повышение микротвердости до 663 МПа, вблизи границы стыка со сталью до 692 МПа.

Твердость в середине и на периферии раковины почти одинакова по всему сечению и равна 985 МПа. Отклонения наблюдаются в основном у границы стыка со сталью.

Заключение. Сочетание РКУП с волочением позволяет не просто упрочнить композицию, но и одновременно повысить важные и регламентируемые рядом документов пластические свойства продукции. Это положительно отличает изучаемый метод от других (традиционных) методов деформационной обработки, сопровождающихся изменением структуры и свойств материала.