Механическое обезвоживание сапропеля в технологии его маломасштабной добычи

Текущее состояние. Численность населения Земли неуклонно растет. По прогнозам ООН, к 2050 году на планете будет более 9,7 млрд человек, сейчас – примерно 7,9 млрд. С целью обеспечения питанием постоянно возрастающее население необходимо наращивать сельскохозяйственное производство, что подразумевает увеличение спроса на удобрения.

В настоящее время около 90 % применяемых удобрений - это неорганические (искусственные) удобрения. К таким удобрениям относятся минеральные соли, полученные синтетическим способом и содержащие питательные вещества. Производят такие удобрения из специально добываемого сырья: фосфоритов, апатитов и калийных солей.

Отрасль минеральных удобрений является одной из самых консолидированных в мире. Большинство стран не имеют собственных запасов сырья для производства минеральных удобрений. Примерно от 83,3 до 90,9 % всех мировых запасов калийных солей сосредоточено в трёх странах (Канада, Россия и Беларусь). Основными рудами для производства фосфорных удобрений являются фосфориты (осадочный продукт) и апатиты (продукты вулканического происхождения), около 80 % их запасов сосредоточены в США, России, странах северной Африки (Марокко, Алжир, Тунис, Египет).

За последние 50 лет мировой рынок минеральных удобрений увеличился в 5 раз. Необходимо отметить, что рост потребления минеральных удобрений вызывает интенсификацию извлечений сырья для его производства. Интенсификация добычи сырья приводит к истощению запасов, что в свою очередь обуславливает необходимость извлечения некондиционных (забалансовых) запасов или переходу к добыче в более сложных горно-геологических условиях.

Добыча сырья для производства минеральных удобрений ведётся в сложных условиях и требует постоянного контроля безопасного ведения горных работ, сопровождается отрицательным воздействием на окружающую среду, что выражается в деградировании территорий (провалы, оползни и др.), складировании техногенных отходов на поверхности, загрязнении грунтовых и поверхностных вод. Мелкая мобильная пыль от работающих горнодобывающих предприятий, отвалов и хвостохранилищ распространяется на большие расстояния и загрязняет не только воздух, но почвенный слой.

В сложившихся условиях стоит задача перехода на локальное сырье для производства удобрений, которое должно быть доступно для наибольшего количества стран, а добыча сырья для его производства иметь минимальное воздействие на окружающую среду. Одним из видов локального сырья многопрофильного использования является сапропель, добыча которого во всех странах в последние годы находится на низком уровне, что обуславливается низкой экономической эффективностью технологий его обезвоживания на стадиях добычи и переработки. Только на территории Российской Федерации находится порядка 50 тысяч месторождений сапропеля, причем более 2 тысяч месторождений озерного сапропеля локализованы в Европейской части России.

Несмотря на значительные запасы озерного сапропеля в стране его промышленной добычей и переработкой в настоящий момент занимается не более 15 зарегистрированных предприятий.

Решаемая научная проблема. Наиболее дешевым способом добычи озерного сапропеля является гидромеханизированный, при котором добыча производится с помощью земснаряда. Самыми распространенными способами переработки сапропеля являются обезвоживание в геотекстильных контейнерах и сушка, однако эти способы имеют ряд недостатков. Обезвоживание в геотекстильных контейнерах позволяет переработать большие объемы сапропеля, но при этом процесс требует значительных временных затрат, требуются большие площади для организации площадок обезвоживания. При сушке сапропеля на полях происходит его разубоживание семенами растений, что снижает качество конечного продукта.

Создание современной техники и технологий добычи и сушки сапропеля является актуальной исследовательской задачей. Повышение концентрации работ и снижение воздействия на окружающую среду с увеличением удельных объемов производства позволит вновь вовлечь данный вид локального сырья в промышленный оборот в экономических реалиях современного общества.

Методы исследования. Учитывая основные недостатки технологического обеспечения работ по добыче сапропеля авторами была предпринята попытка создания инновационного продукта, позволяющего перейти на маломасштабную добычу сапропеля за счет использования вновь разрабатываемых образцов добычной техники и иного подхода в организации работ. Основой для создания оборудования по обезвоживанию сапропеля послужили известные машины и комплексы для обезвоживания сапропеля.

В качестве основного конструкторского решения была принята машина по обезвоживанию сапропеля, представляющая из себя конвейерную установку, над верхней ветвью которой установлены обезвоживающие барабаны, количество которых может изменяться.

Детали исследования. При проведении эксперимента скорость движения ленты изменялась от 0,1 до 0,4 м/с. Угол охвата обезвоживающего барабана - 70°, температура в помещении – 21 °С. Для определения гранулометрического состава отбирались пробы сапропеля до обезвоживания и после третьего обезвоживающего барабана.

Массовая доля влаги в сапропеле определялась с помощью термогравиметрического анализа (ГОСТ 26713-85). Термогравиметрический метод заключается в том, что по мере нагревания пробы фиксируют потерю массы, которая связана с десорбцией летучих компонентов, влаги, сгоранием органических веществ. Анализ проводился на термогравиметрическом анализаторе LECO TGA-701. Гранулометрический состав сапропеля определялся с помощью метода лазерной дифрактометрии на анализаторе модели LA-950 Laser Particle Size Analyzer. Исследования проводились на базе научного центра «Экосистема» Санкт-Петербургского горного университета. Исследования включали сравнительный анализ нативного сапропеля и сырья после обезвоживания.

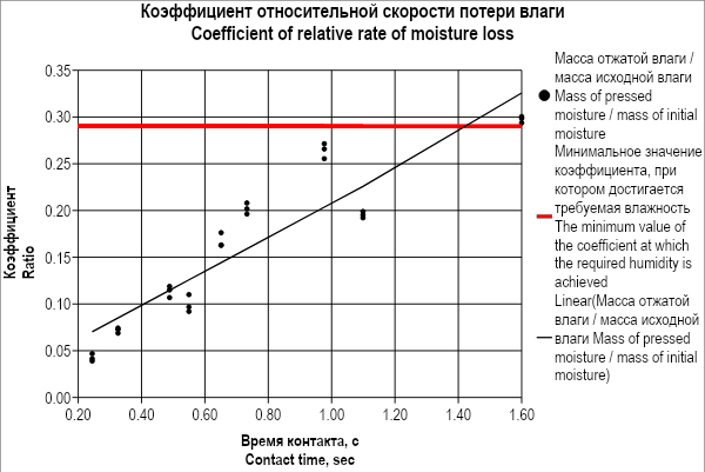

В результате эксперимента была получена зависимость коэффициента относительной скорости потери влаги от времени контакта сапропеля и поверхности микрофибры (рис. 1).

Рис. 1. Коэффициент относительной скорости потери влаги

Полученная эмпирическая зависимость позволяет выполнить взаимную увязку конструктивных и режимных параметров работы оборудования по обезвоживанию сапропеля при его проектировании, а также может быть использована как основа при экономическом обосновании вновь организуемых производств.

Заключение. Внедрение в практику предлагаемых технических решений позволит значительно уменьшить площади, требуемые для обеспечения процесса добычи и доцеховой переработки сапропеля, что позволит не только снизить себестоимость производства, но и расширит возможности организации таких маломасштабных производств на заиленных озерах, расположенных в границах земель с высокой кадастровой стоимостью.

Предлагаемая машина подготовки сырья при производстве органических удобрений на основе сапропеля позволит уменьшить энергозатраты на обезвоживание и гарантированно обеспечит снижение влажности сырья до значения в 65 %, что приведёт к снижению себестоимости получаемых удобрений и пищевых добавок, а следовательно, и повысит рентабельность таких производств с возможностью их организации в маломасштабном формате.

В результате проведенных исследований установлено, что массовая доля влаги в обезвоживаемом сапропеле находится в нелинейной зависимости от времени контакта сырья с футеровкой барабанов, которое в свою очередь, регулируется углом охвата обезвоживающего барабана лентой и скоростью движения ленты.

Экспериментально подтверждено, что для достижения требуемой технологической влажности сапропеля при скорости движения ленты – 0,16 м/с требуется предусмотреть в конструкции обезвоживающего оборудования три барабана футерованных микрофиброй. При увеличении скорости до 0,28 м/с – количество барабанов должно быть увеличено до семи. Дальнейшее увеличение скорости движения ленты нецелесообразно. Таким образом, при проектировании оборудования и организации производства необходимо учитывать выявленную особенность и при необходимости повышения производительности кратно увеличивать количество линий обезвоживания.

В случае, если в получаемом продукте важно сохранение фракции 2-50 мкм, следует перед подачей сапропеля на линию обезвоживания предварительно добавлять в сырье флокулянт, подбор которого является задачей отдельного исследования.