Моделирование и повышения эффективности дробильного оборудования

Текущее состояние. Мировой опыт показывает, что развитие экономики основывается на концепции эффективного функционирования. Важным аспектом эффективного функционирования является рациональное использование энергетических ресурсов. Нерациональное использование электроэнергии приводит к экономическим потерям и истощению энергетических ресурсов.

Минерально-сырьевой комплекс в экономике России занимает ведущее место, являясь фактором ее устойчивого развития. Неудивительно, что предприятия по добыче и переработке полезных ископаемых являются крупнейшими потребителями электрической энергии.

Ежегодно дроблению подвергается более 3 млрд т сырья. На эти цели затрачивается более 70 млрд кВт•ч электроэнергии, что составляет до 5% общего производства в стране, а для одного рудника доля затрат энергии на дробление может достигать до 50% годового объема.

В условиях установившейся в последние несколько лет тенденции роста цен на энергоносители, многие горнодобывающие предприятия ставят своей целью снижение расхода электроэнергии для уменьшения себестоимости конечного продукта

Решаемая научная проблема. Научная новизна заключается в нахождении зависимости тока и мощности дробилки от производительности питателя для изучения режимов работы и формирования требований к системе автоматического регулирования. В результате исследования установлено, что взаимосвязь между током двигателя дробилки и производительностью дробилки имеет линейный характер, определены параметры этой зависимости, оценена адекватность модели. Установлено, что взаимосвязь между мощностью двигателя дробилки и производительностью дробилки имеет линейный характер, определены параметры этой зависимости, оценена адекватность модели. Полученная математическая модель может быть использована для подбора оптимальных значений управляющих параметров с целью повышения эффективности дробления, а также при разработке автоматизированных систем управления процессом дробления.

Методы исследования. Совершенствование технологических процессов и процессов дробления, в частности, напрямую связано с моделированием. Моделирование позволяет изучить закономерности между параметрами технологических процессов, усовершенствовать методики расчета различного оборудования и др.

Основная задача при моделировании процессов рудоподготовки – нахождение математической зависимости между гранулометрическими характеристиками питания и продуктов. Для ее качественного решения необходимо принять во внимание все факторы, оказывающие влияние на ход процесса. Моделирование необходимо для исследования процесса с целью оптимального управления.

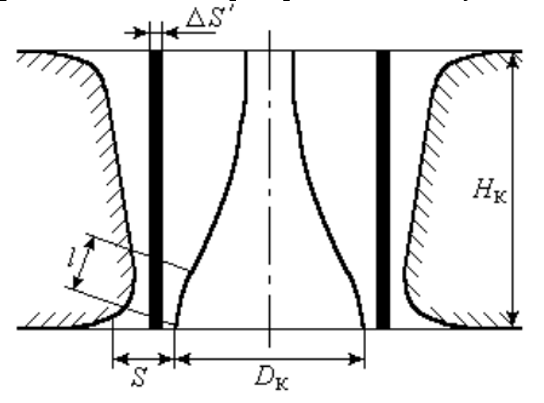

На рисунке 1 представлена камера дробления конусной дробилки

Рисунок 1. Камера дробления конусной дробилки

Гранулометрический состав материала конечной стадии дробления зависит от действия на процесс ряда факторов, таких, как: прочность, крупность горной массы и износ конусов дробилки.

В данной работе за управляющие воздействия приняты ширина разгрузочной щели S и производительность входного потока материала дробилки . Управляемые величины – мощность электропривода, потребляемая при дроблении ток электропривода и производительность выходного потока дробилки .

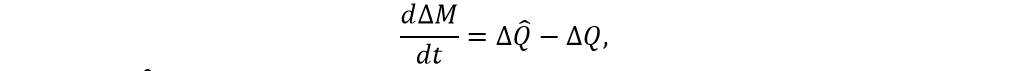

Уравнение материального баланса конусной дробилки в отклонениях будет иметь вид:

где – приращения производительностей входного и выходного потоков материала дробилки; – приращение объема материала в камере дробления

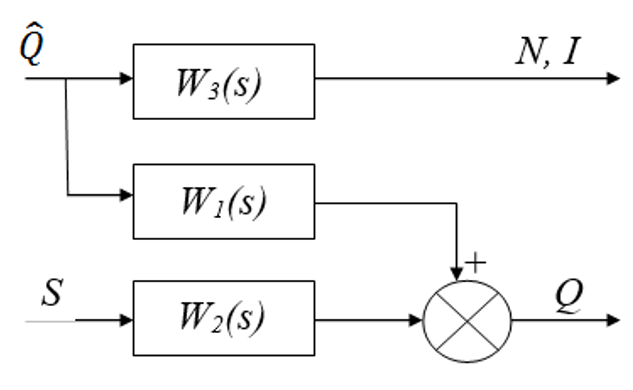

Структурная модель конусной дробилки приведена на рисунке 2.

Рисунок 2 – Структурная модель конусной дробилки

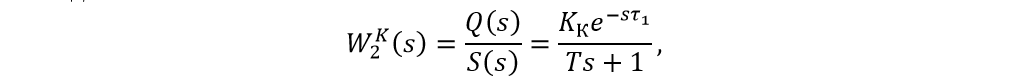

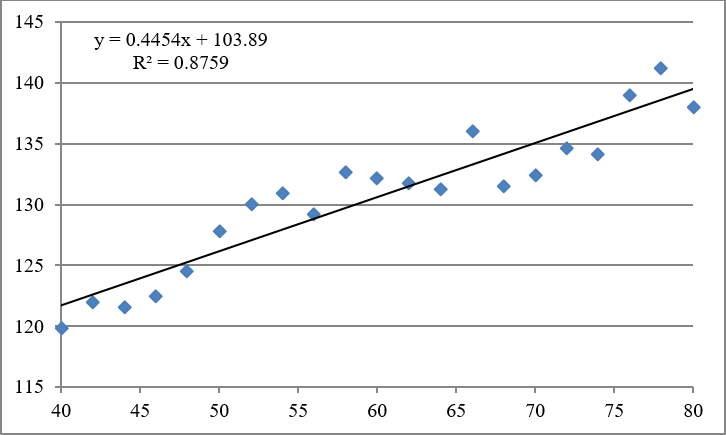

Передаточная функция конусной дробилки при учете значений времени запаздывания τ1 и τ2 запишем как:

Передаточная функция конусной дробилки по каналу S − Q с учетом запаздывания:

Передаточная функция дробилки по каналу - :

Предложенная модель основана на передаточных функциях, вычисленных с учетом основных параметров руды и характеристик дробилки. Для моделирования была использована среда Simulink программного продукта MatLab.

По результатам моделирования получены следующие значения:

• Мощность двигателя N = 134,2 кВт (отклонение от требуемого составило 1,6%);

• Ток двигателя I = 203,8 А (отклонение от требуемого составило 1,9%);

• Производительность Q = 63,39 т/ч (отклонение от требуемого составило 5,6% ).

В целом, с учетом полученной ошибки моделирования (максимальная ошибка не превосходит 6%), можно считать модель адекватной.

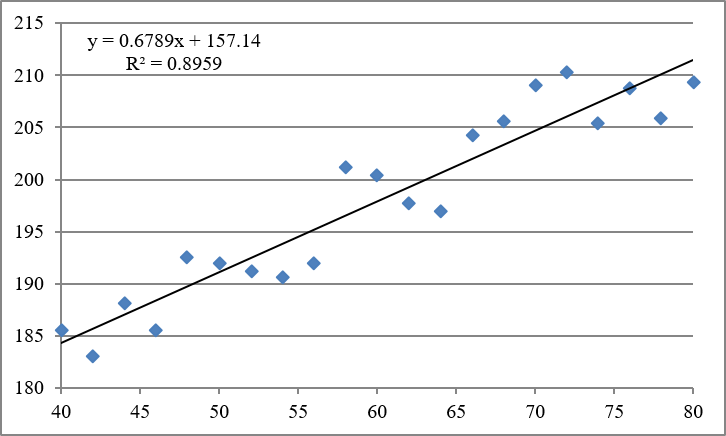

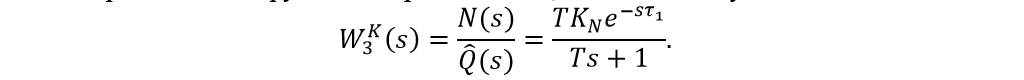

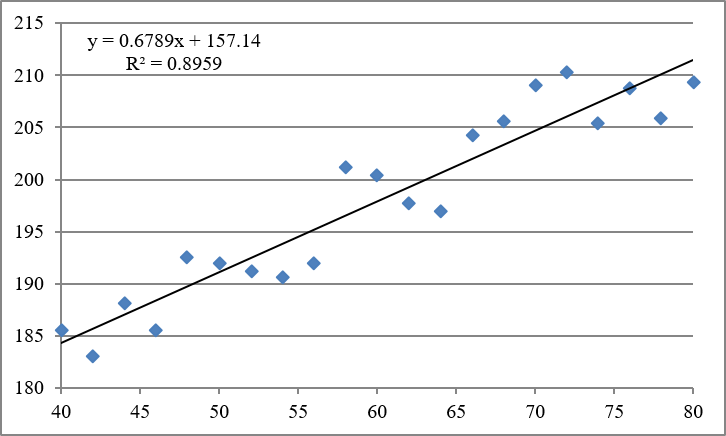

На математической модели был проведен вычислительный эксперимент. Оценивался ток и мощность двигателя при изменении производительности дробилки от 40 до 80 т/ч при номинальном режиме 65 т/ч. Результаты эксперимента приведены в таблице 1 и на рисунках 3 и 4.

Таблица 1. Результаты вычислительного эксперимента

№ | Производительность дробилки, т/час | Ток двигателя, А | Мощность двигателя, кВт |

1 | 40 | 119.9 | 185.5 |

2 | 42 | 122.0 | 183.0 |

3 | 44 | 121.6 | 188.1 |

4 | 46 | 122.4 | 185.6 |

5 | 48 | 124.5 | 192.6 |

6 | 50 | 127.9 | 192.0 |

7 | 52 | 130.0 | 191.3 |

8 | 54 | 130.9 | 190.6 |

9 | 56 | 129.2 | 191.9 |

10 | 58 | 132.6 | 201. |

11 | 60 | 132.2 | 200.4 |

12 | 62 | 131.7 | 197.7 |

13 | 64 | 131.2 | 197.0 |

14 | 66 | 136.1 | 204.3 |

15 | 68 | 131.6 | 205.6 |

16 | 70 | 132.4 | 209.0 |

17 | 72 | 134.6 | 210.3 |

18 | 74 | 134.1 | 205.4 |

19 | 76 | 139.1 | 208.8 |

20 | 78 | 141.3 | 205.9 |

21 | 80 | 138.0 | 209.3 |

Рисунок 3 – Зависимость тока электропривода дробилки от производительности питателя

Рисунок 4 – Зависимость мощности электропривода дробилки от производительности питателя

Анализ графиков (рис. 3 и 4) показывает симметричное расположение результатов эксперимента относительно аппроксимирующей прямой. Это свидетельствует о том, что в разработанной модели отсутствует систематическая ошибка и результаты расчетов имеют случайный характер.

Зависимость тока электропривода дробилки от производительности питателя (рис.3) подчиняется линейному закону y = 0.4454x + 103.89. Данная зависимость является функциональной с R2=0.8759, при этом каждому значению производительности питателя соответствует определенное значение величины тока электропривода дробилки.

Согласно технологическому регламенту значение тока дробилки не должно превышать 138 А, таким образом предельно допустимая производительность установки не должна превышать 76.5 т/час.

Зависимость мощности электропривода дробилки от производительности питателя также подчиняется линейному закону

y= 0.6789x + 157.14. Данная зависимость является функциональной с R2=0.8959, при этом каждому значению производительности питателя соответствует определенное значение величины мощности электропривода дробилки.

Проведенный эксперимент наглядно показывает зависимость нагрузки на электродвигатель дробилки от производительности питающего конвейера (чем больше руды поступает в камеру дробления, тем выше ток и потребляемая мощность привода конусной дробилки). Коэффициент детерминации R2≈0.9.

1. В данной статье были подробно рассмотрены проблемы, касающиеся процесса дробления, в частности связанные с ростом потребления энергии и снижением эффективности. С уверенностью можно сказать, что проблема повышения энергоэффективности дробилок на сегодняшний день является актуальной. Научные достижения по теме исследования были разделены на аспекты, каждый из которых был подробно рассмотрен, в ходе анализа научных исследований были выявлены нерешенные проблемы.

Можно выделить следующие задачи, выполнение которых приведет к повышению энергоэффективности дробилок:

Повышение производительности установки – совершенствование камеры дробления, рабочих органов, конструкций привода, улучшение условий отвода дробленной руды от выпускного отверстия, обеспечение непрерывной подачи сырья, увеличения коэффициента заполнения дробильной камеры, снижение времени простоев, снижение числа поломок;

Повышение надежности конструкции – повышение надежности и прочности узлов конструкции, повышение эффективности защиты рабочих органов;

2. По результатам анализа информации можно сделать следующие выводы:

Энергосбережение является одной из наиболее важных задач при управлении горнодобывающими предприятиями.

Процессы дробления отличаются повышенным удельным расходом энергии.

Оборудование и производство в целом требуют реконструкции.

Требуется разработка и внедрение энергосберегающих процессов.

Очевидна необходимость внедрения автоматизированных систем управления.

Несмотря на большое количество исследований, направленных на решение проблемы низкой энергоэффективности дробилок, не существует комплексного решения обозначенной проблемы.

Внедрение технологий по снижению энергопотребления дробилок носит несистемный характер. Разработанные методики применяются исключительно локально.

3. Разработана математическая модель конусной дробилки на базе уравнений материального баланса. Ошибка моделирования не превосходит 6%. На моделе проведена серия экспериментов. Найдена зависимость тока электропривода дробилки от производительности питателя и зависимость мощности электропривода дробилки от производительности питателя. Показано, что данные зависимости носят линейный характер. Коэффициент детерминации R2≈0.9. Анализ графиков (рис. 3 и 4) показывает симметричное расположение результатов эксперимента относительно аппроксимирующей прямой. Это свидетельствует о том, что в разработанной модели отсутствует систематическая ошибка и результаты расчетов имеют случайный характер. Установлено, что предельно допустимая производительность установки не должна превышать 76.5 т/час.

4. Полученная математическая модель может быть использована для подбора оптимальных значений управляющих параметров с целью повышения эффективности дробления, а также при разработке автоматизированных систем управления процессом дробления.

Для улучшения работы сайта и его взаимодействия с пользователями мы используем файлы cookie. Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.