Влияние железорудной пыли на изнашивание поверхности штоков гидроцилиндров карьерного экскаватора

Текущее состояние. Ухудшение состояния воздушного бассейна, обусловленное выбросами промышленности и транспортным комплексом, оказывает негативное воздействие на окружающую среду в целом [5]. К основным источникам выбросов в атмосферу при открытой добыче полезных ископаемых относятся движение транспортных средств по подъездным дорогам, а также погрузка рудных материалов.

Добыча железной руды при высоких температурах окружающей среды, является характерной особенностью рудника Boukhadra, Алжир. При этом наблюдается значительное количество отказов гидроцилиндров ковша, рукояти, разрыв шлангов высокого давления и пр. Кроме того, имеется ряд дополнительных факторов, снижающих надежность элементов гидропривода и качества рабочей жидкости: высокий уровень запыленности воздуха; высокие температуры гидравлического масла; необходимость искусственного ограничения давления; низкий уровень организации ТО и Р.

Повышенная запыленность рабочей зоны может негативно влиять на работоспособность гидроцилиндров экскаватора. Эксплуатация оборудования в запыленной среде ведет к появлению статического слоя железорудной пыли на поверхности штоков гидроцилиндров. Свойства измельченных сыпучих материалов существенно зависят от их дисперсного состава. Железистые кварциты достаточно контрастны по прочности. Коэффициент крепости колеблется от 7,1 до 20,7.

Решаемая научная проблема. Цель работы состояла в экспериментальном определении физических характеристик переносимой по воздуху пыли железной руды, образующейся в рабочей зоне карьерного гидравлического экскаватора при погрузке железной руды в условиях жаркого сухого климата (месторождение Бухадра, Алжир) и оценке параметров шероховатости поверхности штока гидроцилиндра и ее фрактальной размерности путем оптического измерения и постобработки топографии поверхности для прогнозирования текущей степени изнашивания штока в диапазоне циклов (двойных ходов) гидроцилиндров экскаватора.

Методы исследования. Периодические геометрические компоненты поверхности могут описаны методом фрактального анализа. Изотропную поверхность штока, полученную механической обработкой (тонким шлифованием), можно охарактеризовать функцией Мандельброта-Вейерштрасса с использованием фрактальных методов. Фрактальный размер — это показатель геометрической сложности фрактальной поверхности. Фрактальные размеры увеличиваются по мере увеличения сложности. Фрактальный размер больше или равен 2 и меньше 3 для исследуемой шероховатой поверхности. Из характеристик топографии поверхности можно получить информацию о формировании поверхности, износостойкость, уплотнение.

Микрофотографии рабочей поверхности штока до и после изнашивания в трех разных сечениях выполнялись на металлографическом инвертированном микроскопе Leica DM ILM HC с увеличением 20х с помощью отраженного света в светлом поле. Процесс анализа микрофотографий можно охарактеризовать 4 этапами: захват изображения, анализ изображения, получение результатов и определение действия системы.

Обработка микрофотографий проводилась при помощи программного обеспечения Corel PHOTO-PAINT версии 21, FastStone Image Viewer версии 7.7. Для проведения анализа выбралась интересующая область с разрешением изображений 66 x 66 пикселей и глубиной 24 бита. Обработанные изображения использовались для получения таких параметров, как шероховатость и фрактальная размерность в программной среде для анализа текстуры поверхностей Gwyddion версии 2.62 (Чешский институт метрологии).

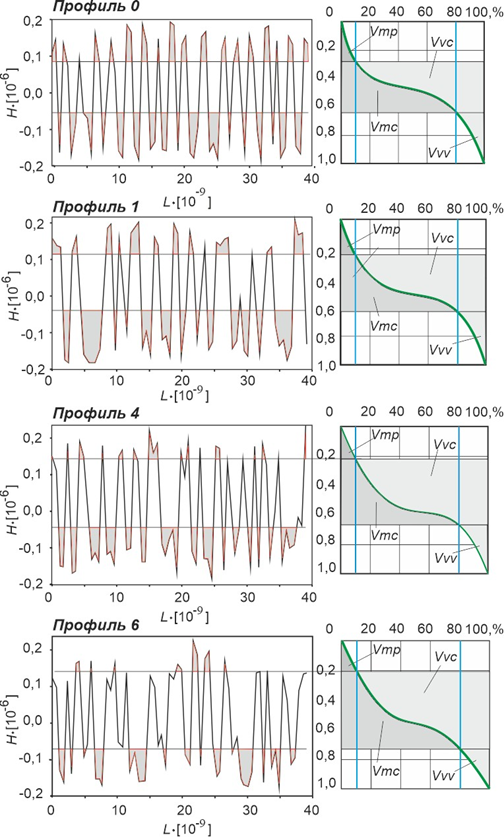

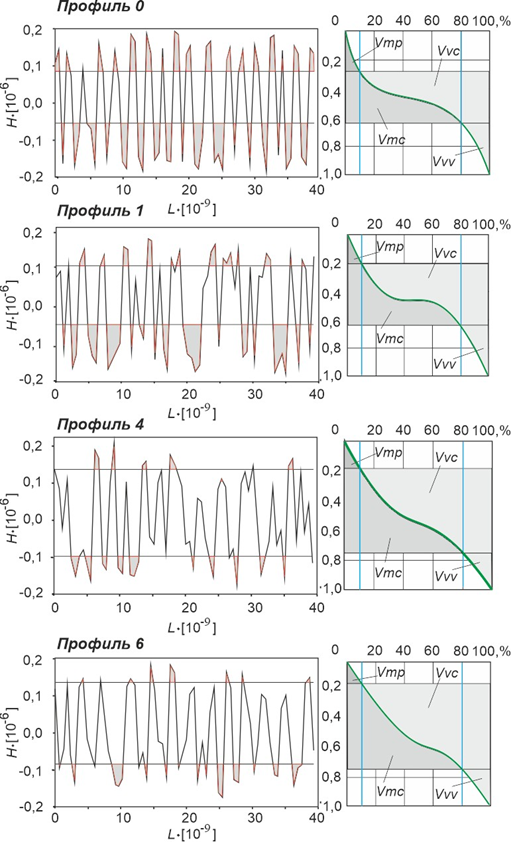

Детали исследования. По результатам анализа взаимосвязи формы микронеровностей поверхностей и вида относительной опорной кривой поверхности можно сделать заключение об эксплуатационных характеристиках поверхности штока по виду опорной кривой профиля. Это позволяет использовать опорную кривую при исследовании и сравнении поверхностей штока на разных стадиях изнашивания.

Максимальное значение коэффициента шероховатости поверхности штока Rmr=65 % соответствует значению 320 тыс. циклов гидроцилиндра. Это приводит к тому, что происходит интенсивное абразивное изнашивание поверхности штока, а уплотнительные элементы штока при этом повреждается за более короткий промежуток времени.

Как видно на приведённых выше графиках (рис. 1), значения высоты поверхности Ra пересекаются глубиной С, что соответствует значению Rmr.

Параметры шероховатости штока рассчитываются по результатам областей пиков и впадин, соответственно, сегментированных от поверхности с ограниченным масштабом:

• объем материала пиков поверхности Vmp;

• объем материала ядра (основного материала) поверхности Vmc;

• объем пустот впадин поверхности Vvv;

• объем пустот ядра поверхности Vvc.

На рисунке 8 приведены профили шероховатости поверхности штока с параметрами объема пиков, пустот, материала ядра (основного материала) поверхности и пустот ядра поверхности материала при изнашивании в нормальных условиях функционирования (а) и в условиях запыленности рабочей зоны экскаватора абразивной железорудной пылью при погрузке железной руды (б).

Рис. 1. Профили шероховатости поверхности штока с параметрами объема пиков, пустот, материала и пустот ядра (основного материала) при изнашивании в нормальных условиях (без пыли) (a) с пылью (b)

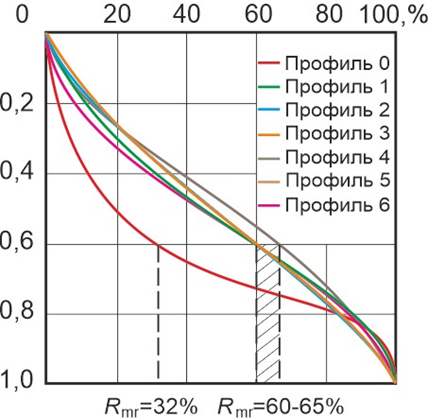

Кривая соотношения материалов (кривая Эббота-Файрстоуна) предоставляет больше информации о характеристиках профиля поверхности. Она описывает отношение заполненной материалом длины к расчетной длине при заданной глубине шероховатости, выраженное в процентах (рис. 2). Наклон в начале кривой представляет пики профиля, которые вызывают первоначальное изнашивание уплотнений.

При шлифовании поверхности штока абразивным кругом на ней остаются следы. Неровности поверхности имитируют эти следы. Вид опорной кривой поверхности после шлифования говорит о том, что неровности подвергнутся существенным деформациям при контакте с поверхностью уплотнений. Следует отметить наличие острых пиков на профилях шероховатости поверхности штока.

На рис. 2 приведено сравнение опорных кривых профилей шероховатости поверхности штока при изнашивании штока в условиях запыленности рабочей зоны. Значение коэффициента шероховатости поверхности Rmr нового штока составляет 32 %; в диапазоне 80–480 тыс. циклов колеблется в интервале между 60–65 %. Рост коэффициента шероховатости как отношение площадей контактных поверхностей к площадям неконтактируемых на изнашиваемой длине штока свидетельствует о снижении шероховатости.

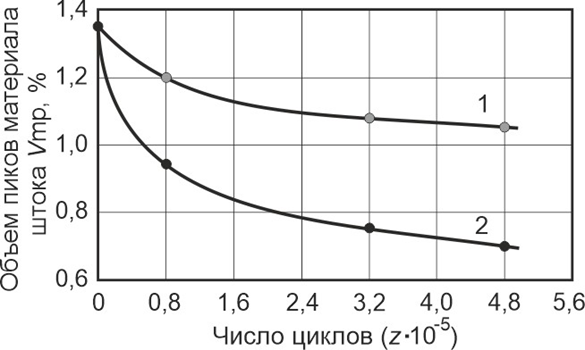

На рис. 2 показано сравнительное изменение объема пиков материала Vmp (%) при изнашивании штока гидроцилиндра: 1 – без пыли; 2 – с пылью.

Рис.2 Сравнение опорных кривых профилей шероховатости поверхности штока (a) и изменение объема пиков материала Vmp (b) при изнашивании штока: 1 – без пыли; 2 – с пылью

Как следует из графика на рис. 2 пики поверхности изнашиваются более интенсивно с присутствием абразивной железорудной пыли, что подтверждается инструментальными замерами диаметров штока и уплотнений (таблица 1).

Изменение размеров штока и уплотнений в процессе изнашивания

Элемент | Исходный размер, мм | После изнашивания, мм | |

без пыли | с пылью | ||

Шток (наружный диаметр) | 19,980 | 19,979 | 19,974 |

Грязесъемник (внутренний диаметр) | 19,780 | 19,865 | 19,985 |

Уплотнение (внутренний диаметр) | 19,360 | 19,441 | 19,785 |

Заключение. В результате проведенных исследований показан негативный характер влияния абразивной мелкодисперсной железорудной пыли с высокой концентрацией частиц PM10 и PM2,5 на интенсивность изнашивания штока и уплотнений гидроцилиндра.

Экспериментально подтверждена возможность применения бесконтактного оптического метода измерения топографии поверхности штока при его изнашивании в абразивной мелкодисперсной пылевоздушной среде, что может быть основанием для научных обсуждений с целью развития новых технологий диагностирования состояния поверхности. Возможность программного построения опорной кривой и вычисления на ее основе количественных параметров шероховатости делает данный метод диагностирования перспективным и подходящим для текущего обслуживания штоков гидроцилиндров.

Значение коэффициента шероховатости поверхности Rmr штока в диапазоне 80–480 тыс. циклов колеблется в интервале между 60–65 %. Рост коэффициента шероховатости поверхности как отношение площадей контактных поверхностей к площадям неконтактируемых поверхностей на изнашиваемой протяжённости штока свидетельствует в целом снижении шероховатости поверхностей штока.

По результатам исследования отмечено, что при значении числа циклов (двойных ходов) 320 тыс. наблюдается минимальное значения фрактальной размерности текстуры поверхности штока D=2,66 и минимум среднеквадратичного значения высоты поверхности штока Sq при постепенном снижении шероховатости поверхности штока Ra. Результаты могут быть использованы в дополнение к существующим исследованиям по изнашиванию штоков и характеристике топографии поверхности. Это значение числа циклов (z=320 тыс.) может использоваться при корректировке регламента технического обслуживания и ремонта гидроцилиндров экскаватора в качестве 90%-ного ресурса наработки на отказ.

Для улучшения работы сайта и его взаимодействия с пользователями мы используем файлы cookie. Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.