Формирование структуры прокаленного игольчатого кокса при модификации углеводородного сырья полимерной мезогенной добавкой

Текущее состояние. Игольчатый кокс — структурированный углеродный материал, широко применяемый в электродной и металлургической (сталелетейной) промышленности для изготовления графитированных электродов марок SHP (super-high power) и UHP (ultra-high power) для мощных и сверхмощных дуговых сталеплавильных печей. На данный момент для производства графитированных электродов с высокой допустимой плотностью тока 35 А/см2 возможно применение только игольчатого кокса, который способен обеспечить требуемые эксплуатационные характеристики проводника.

Решаемая научная проблема. Процесс прокалки является неотъемлемой частью технологии получения игольчатого кокса и определяет не только качественные характеристики материала, но и существенно влияет на экономическую составляющую технологии. В работе представлены закономерности прокалки игольчатых коксов в интервале температур 600 – 1600 °С, полученных из сырья различного генезиса: базового нефтяного сырья – декантированного тяжелого газойля каталитического крекинга и базового нефтяного сырья – декантированного тяжелого газойля каталитического крекинга модифицированного полимерной мезогенной добавкой.

Методы исследования. В качестве объектов исследования были использованы сырые игольчатые коксы, полученные в ходе замедленного коксования базового сырья – декантированного тяжелого газойля каталитического крекинга (УМ) и базового сырья, модифицированного полимерной мезогенной добавкой в количестве 10 % масс.

Прокалка образцов сырых игольчатых коксов проводилась в печи Nobertherm 30 – 3000 в токе инертного газа при температурах 600, 800, 1000, 1200, 1400, 1600 °С.

Основные физико-химические свойства прокаленных игольчатых коксов определялись стадартизированными методами исследования.

Количественное содержание углерода, водорода и азота в образцах коксов, определяли в соответствии с ГОСТ 32979-2014 (ISO 29541-2010) «Топливо твердое минеральное. Инструментальный метод определения углерода, водорода и азота». СНN-состав определен на элементном анализаторе LECO CHN628.

Определение содержания серы было выполнено на последовательном волнодисперсионном рентгенофлуоресцентном спектрометре XRF-1800 Shimadzu. Аппарат оснащен рентгеновской трубкой с анодом из Rh мощностью 3,6 кВ, ток катода – 90 мА, напряжение на трубке – 40 кВ. Анализ проводили без предварительного озоления образцов с применением метода добавок (добавляли Ca в форме CaCl2).

Кристаллическую структуру игольчатого кокса исследовали на рентгеновском порошковом дифрактометре XRD-7000 Shimadzu (Cu Kα-излучение, 2,7 кВт) при комнатной температуре.

Анализ Рамановской спектроскопии образцов игольчатых коксов проводили на Renishaw inVia Raman Microscope с длинной волны возбуждающего света 780 нм.

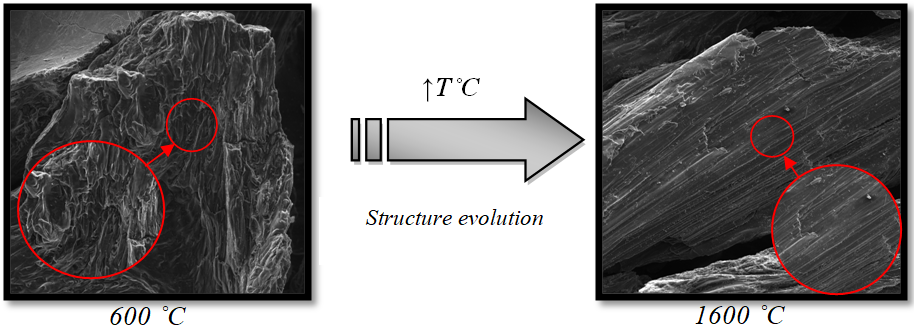

Детали исследования. Два образца сырого игольчатого кокса, полученных из базового и полимермодифицированного сырья были подвергнуты прокалке при различных температурах (600-1600 ˚C) с целью исследования влияния внедрения мезогенной добавки на стадии замедленного коксования на процесс прокалки получаемого сырого игольчатого кокса (Рисунок 1).

Рисунок 1. Изменение морфологии игольчатого кокса в процессе прокалки

Изучение морфологии двух видов коксов прокаленных при различной температуре позволяет наблюдать, что структура игольчатого кокса формируется именно на стадии замедленного коксования, при этом, дальнейшее температурное воздействие обеспечивает удаление высокомолекулярных летучих компонентов, усадку и уплотнение коксового материала, а также развитие тонкой кристаллической структуры игольчатого кокса.

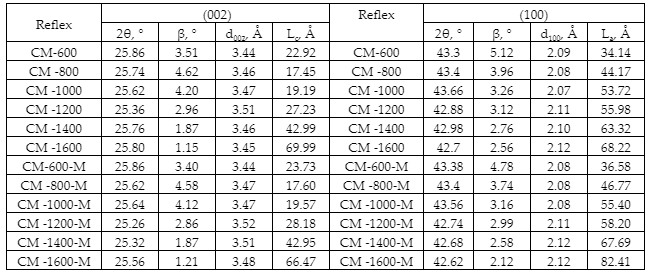

Для оценки тонкой структуры игольчатых коксов проведен их XRD-анализ с расчетом линейных размеров кристаллитов и межплоскостных расстояний (таблица 1).

Таблица 1. Параметры кристаллической решетки игольчатых коксов

В результате термообработки для обоих типов сырья наблюдается изменение структурных характеристик, при температурах прокалки 600-1200 °С наблюдается значительная ассиметрия рефлекса 002 и по мере увеличения температуры прокалки происходит упорядочивание структуры углеродного материала с увеличением симметрии пика 002 и его сужением. При температурах прокалки 1400-1600 наблюдается относительно симметричный пик 002 и появляются различимые пики 100 и 004, что свидетельствует о увеличении упорядоченности структуры кокса.

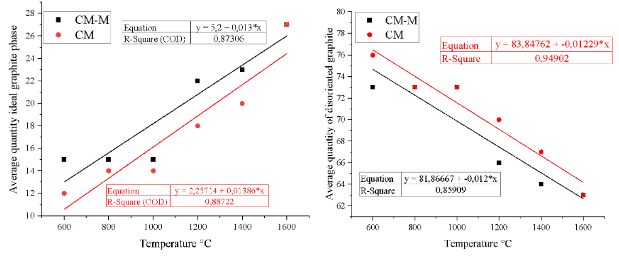

На основе спектроскопии комбинационного рассеяния и обработки по алгоритму Левенберга-Марквардта с использованием библиотеки LMFIT на языке программирования Python полуколичествено определены доли идеальной графитовой и разориентировоной графитовой фаз в прокаленных игольчатых коксах (рисунок 3).

Рисунок 2. Изменение доли разориентированной графитовой и идеальной графитовой фаз в игольчатых коксах в зависимости от температуры прокалки

Представленный полуколичественный расчет позволяет наблюдать упорядочивание структуры игольчатого кокса при увеличении температуры прокалки с переходом разориентированной графитовой фазы в идеальную графитовую фазу. Совокупное изучение основных физико-химических свойств прокаленных игольчатых коксов, CHN-анализ, СЭМ-анализ, XRD-анализ, RAMN-спектроскопия позволяют наблюдать, что модифицированный образец достигает большей степени карбонизации при более низких температурах прокалки (1200 вместо 1400 °С), за счет большей степени карбонизации исходного сырого игольчатого кокса. При этом образец из композитного сырья во всем диапазоне температур прокалки демонстрирует более развитую анизотропную структуру.

Заключение. В ходе исследования прокалки игольчатых коксов на основе базового нефтяного сырья и полимермодифицированного сырья выявлены следующие закономерности:

При прокалке игольчатого кокса, полученного из модифицрованного сырья, наблюдается меньшая потеря массы углеродного материала в среднем на 1,5 % масс. во всем исследуемом диапазоне температур 600-1600 °С. В продуктах пиролиза кокса из модифицированного сырья доля сильноконцерогенных компонентов ряда бензофлуорен, бензоантрацен, бензофенантрен, бензопирен снижается с 43,4 до 26,5 % масс. наряду со снижением выхода азотосодержащих соединений.

Совокупное изучение основных физико-химических свойств прокаленных игольчатых коксов, CHN-анализ, СЭМ-анализ, XRD-анализ, RAMN-спектроскопия позволяют наблюдать, что модифицированный образец достигает большей степени карбонизации при более низких температурах прокалки (1200 вместо 1400 °С), за счет большей степени карбонизации исходного сырого игольчатого кокса. При этом образец из композитного сырья во всем диапазоне температур прокалки демонстрирует более развитую анизотропную структуру.

Достижение большей степени карбонизации углеродного материала на стадии замедленного коксования при введении в нефтяную систему полимера можно объяснить интенсификацией реакций поликонденсации за счет реакции переноса водорода от нефтяной системы декантойля к радикальным и ненасыщенным продуктам деструкции полимера.