Оценка технического состояния опорных подшипников скольжения барабанной мельницы при эксплуатации в составе арктического комплекса горного оборудования

Текущее состояние. Для освоения перспективных месторождений цветных металлов зоны Арктики, в частности свинцово-цинкового месторождения «Павловское» на Новой Земле необходимо разрабатывать климатосберегающие геотехнологии добычи. В связи с чем разработан и предложен концепт сберегающей геотехнологии за счет применения специально сконструированного плавучего комплекса горного оборудования, включенного вместе с оборудованием карьера в единую технологическую цепочку по добыче рудного сырья и его переработки в концентрат. Тем не менее, вопросы оценки технического обслуживания и ремонта горного оборудования плавучего комплекса, в особенности барабанных мельниц, в условиях их эксплуатации в ограниченном пространстве палубных отсеков и отсутствия ремонтных баз, рассмотрены недостаточно. Это подчеркивает необходимость проведения дополнительных теоретических и экспериментальных исследований. Дабы обеспечить бесперебойную работоспособность всего применяемого горного оборудования плавучего комплекса путём поддержания его уровня надёжности, необходим переход от широко применяемого метода оценки по фактическому состоянию ресурсоопределяющих узлов на непрерывный метод контроля в режиме реального времени с возможностью прогнозирования остаточного ресурса.

Решаемая научная проблема. Состоит в разработке процедуры непрерывной оценки технического состояния опорных подшипников скольжения барабанной мельницы, как ресурсоопределяющих узлов в условиях ограниченного пространства ее эксплуатации в составе плавучего комплекса горного оборудования, и на основе оценки разработать набор корректирующих мероприятий для поддержания заданного уровня готовности. Включая и алгоритм принятия решения о необходимости проведения профилактического ремонта ресурсоопределяющих узлов барабанной мельницы на основе разработанного способа мониторинга в режиме реального времени с использованием модульных комплектов вспомогательного оборудования для проведения набора ремонтно-восстановительных мероприятий без необходимости проведения полного демонтажа барабанной мельницы.

Методы исследования. Предлагаемая стратегия включает в свою основу иерархичность подходов к системам и узлам с точки зрения уровня рисков их отказов. При оценке рисков принят принцип Файн-Кенни, определяемый как произведение трех составляющих: вероятность, воздействие, последствия, выраженных баллах, назначенных с учетом: надзорной информации, возможности и целесообразности проведения мероприятий технического обслуживания и ремонта (ТОиР). За основу уровня ТО принят поузловой уровень разукомплектования с эшелоном ремонта базовых деталей на точке установки мельницы, без полной разборки корпуса. Концепция ТО подшипниковых цапф предполагает предупредительный характер при оценке состояния подшипниковых узлов в режиме реального времени по контролю изменения теплового поля в опорном подшипнике. Что касается методов ТО, то применимы параллельно-последовательный, эксплуатационный и метод ТО специализированным персоналом. По результатам мониторинга и допустимом риске проводят профилактическое ТО, в противном случае корректирующее с остановкой мельницы в удобный период времени. Формализованная методология контроля необходимости проведения ТОиР оборудования проводится с использованием экспериментально полученных контрольных карт Шухарта, что позволяет заблаговременно планировать сроки и время проведения ремонта основываясь на постоянной оценке изменения ключевых параметров и характеристик, обладающих высокими показателями обратной связи и прямо пропорционально сказывающихся на работоспособности ресурсоопределяющих узлов барабанной мельницы.

Детали исследования. Для качественного прогнозирования остаточного ресурса опорных подшипников предпочтительным в условиях замкнутых палубных пространствах плавучего комплекса является мониторинг температуры внутри опорных подшипниках скольжения, что служит критерием качественного идентифицирования процесса изнашивания и позволяет производить оценку температурных показателей совмещенных с построением особых трендов на основе карт Шухарта.

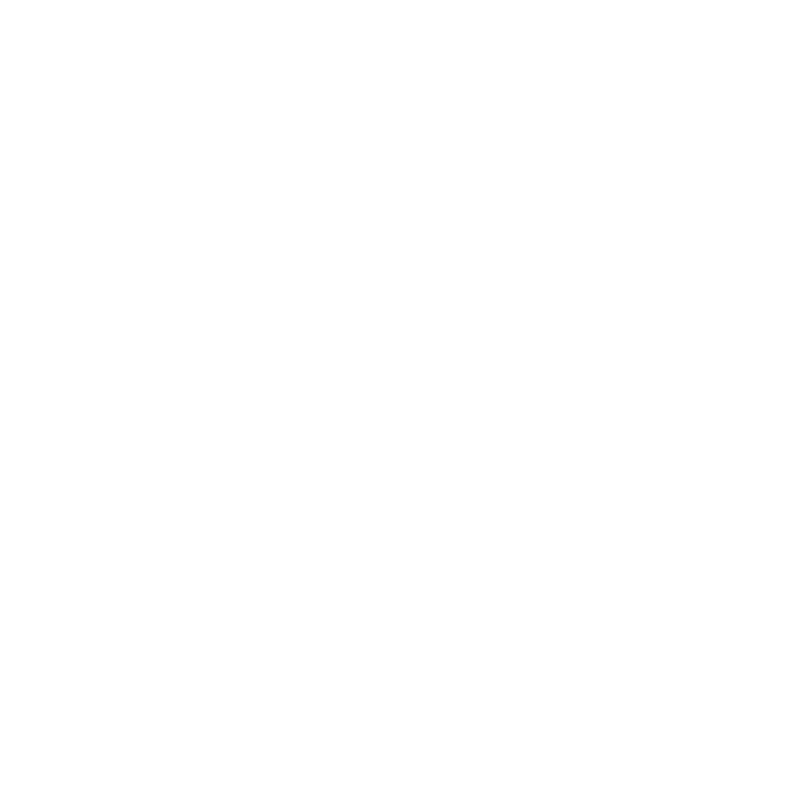

Таким образом, на основе экспериментальных выборок были построены нижние и верхние границы предупреждения, а также крайние границы (стоп-линии). Границы карт Шухарта определялись путем проведения расчетов на основе температурных данных 24 выборок с 25 измерениями в каждой. Для средней Х карты Шухарта, построенной на основе полученных экспериментальных данных получены следующие значения: средняя температура 38,9 ºС; стандартное отклонение σ для n-1 – 4,43 °C; нижняя предельная граница для 3σ – 25,6 °C; верхняя предельная граница для 3σ – 52,2 °C; нижняя предупредительная граница 2σ – 30,0 °C; верхняя предупредительная граница 2σ – 47,8 °C.

В процессе работы мельницы производился мониторинг опорного подшипникового узла в режиме реального времени с наложением полученных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ (рисунок 1).

Рисунок 1. Мониторинг опорного подшипникового узла скольжения в режиме реального времени с наложением полученных нормальных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

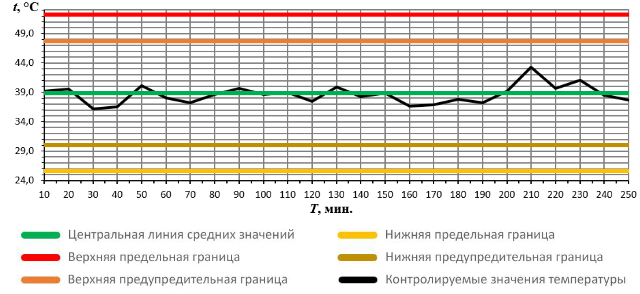

При достижении температурных значений внутри подшипника в предупредительные зоны, своевременно может быть произведена корректировка работы оборудования. При нерезком изменении показателей температуры, ее изменение, в большинстве случаев, может быть вызвано изменением внешних условий среды. Изменяя в автоматической системе управления технологическим процессом (АСУ ТП) таких рабочих параметров, как: уровень подачи давления масла или же степень охлаждения масла в системе – заблаговременно можно отладить процесс, как показано на рисунке 2. При этом охлаждающая система должна обеспечивать эффективное охлаждение масла с температуры не более 85 °С на выходе до температуры не более 50 °С на входе при прокачке масла со скоростью до 65 т/ч и регулированием давления до 4 МПа.

Рисунок 2. Мониторинг температуры опорного подшипникового узла скольжения в режиме реального времени с корректировкой работы оборудования и наложением полученных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

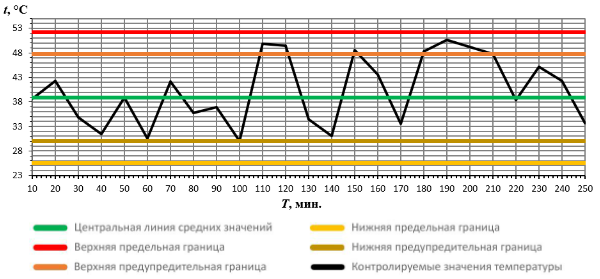

Если же идёт неуклонное повышение температуры (при неизменной интенсивности процесса) и штатные мероприятия не позволяют скорректировать работоспособность подшипника (рисунок 3), то это может свидетельствовать о скором возникновении отказа в системе работы подшипникового узла и необходимости остановки мельницы через определенное время (в зависимости от интенсивности) для проведения ТО и возможной подготовки к проведению восстановительных работ. Из чего следует, что предлагаемые карты являются индикатором состояния узла, и позволяют, основываясь на диагностическом показателе температуры принять соответствующие меры по устранению причины нагрева в коренных опорных узлах скольжения.

Рисунок 3. Мониторинг температуры опорного подшипникового узла скольжения в режиме реального времени с корректировкой работы оборудования и наложением полученных аварийных температурных данных на эмпирически полученную карту Шухарта с фиксированными значениями границ

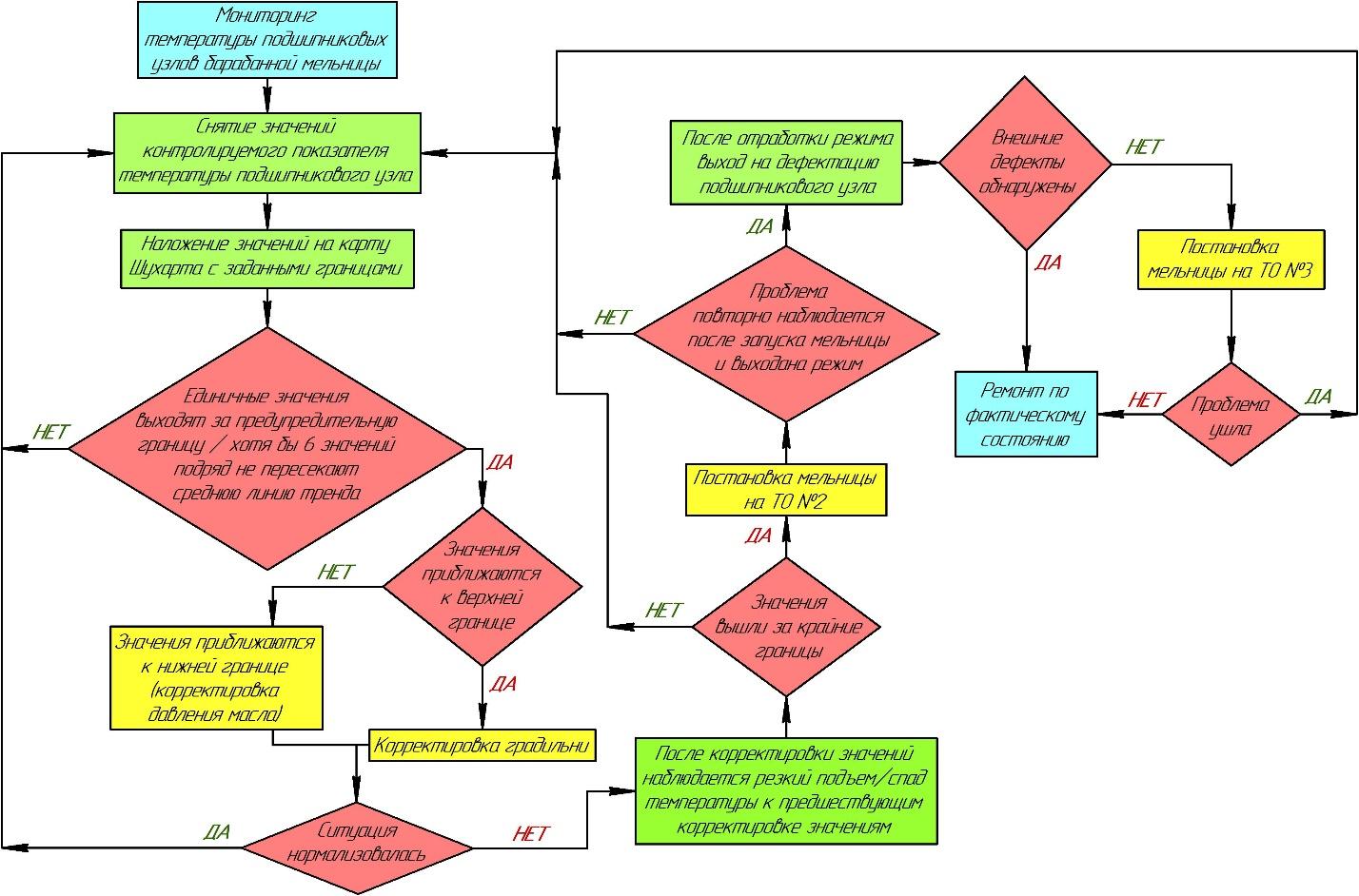

Основываясь на полученных в ходе эксперимента данных согласно предлагаемой методике мониторинга работоспособности опорных подшипников скольжения барабанной мельницы в режиме реального времени по его температурным показателям, разработана блок-схема принятия корректирующих мероприятий с оценкой критичности риска аварийных отказов и необходимости своевременного проведения ТОиР, которая представлена на рисунке 4. Учитывая, что барабанные мельницы, являющиеся частью горного оборудования плавучего комплекса, в процессе эксплуатации жестко закреплены на своих технологических местах в условиях ограниченного пространства и низкой маневренности технических ресурсов, также был предложен способ ремонтно-восстановительных работ цапф барабанных мельниц (патент № 2788040). Этот способ позволяет проводить работы без демонтажа корпуса мельницы, используя модульные комплекты вспомогательного оборудования.

Рисунок. 4. Блок-схема корректирующих мероприятий с оценкой критичности риска аварийных отказов и необходимости проведения ТОиР

Заключение. Для поддержания уровня готовности горного оборудования плавучего комплекса по разработке месторождения «Павловское», в частности барабанных мельниц, необходимо проводить предупредительные работы для устранения возникших дефектов и сбоев в работе ресурсообразующих узлов, что позволяет осуществлять предложенная методика мониторинга и алгоритм принятия корректирующих мероприятий на основании оценки риска интенсивности изменения установившегося рабочего температурного поля опорных подшипников в зависимости от геометрически-точностных отклонений рабочих поверхностей цапф барабанной мельницы.