Способ контроля поведения сыпучего материала в барабанных окомкователях для уточнения результатов DEM-моделирования

Введение. В предыдущей части статьи, посвященной созданию устройства для контроля характера поведения (перемещений) шихты внутри корпуса технологического агрегата на примере барабанного окомкователя, обсуждался способ апробации метода распознавания режимов работы агрегата. Было предложено провести моделирование перемещения шихты в барабанном окомкователе при помощи метода дискретных элементов (МДЭ, DEM). Моделирование 20 численных экспериментов позволило получить 10981 траекторий различного типа, которые можно отнести к разным режимам работы агрегата [1-4, 21].

Общая же концепция контроля характера перемещения шихты в технологическом агрегате представлена коллективом авторов в [5] и заключается в оценке режимов движения сыпучих материалов в агрегате с использованием капсул, повторяющих и регистрирующих движение материала в агрегате (рис 1).

Рисунок 1 – Концепт использования регистрирующих капсул в агрегате

В данной статье предлагается конкретная реализации способа преобразования извлеченных данных (траекторий) в распознанные режимы работы агрегата. Задача по определению режима окомкования (движения шихты) по ускорениям материала, являющимися косвенными параметрами, относится к задачам классификации [6]. Для решения данного класса задач целесообразно применять методы машинного обучения, такие как нейросетевые классификаторы, уже успешно применяющиеся для распознавания аудиозаписей, физической активности человека, изображений и т.п. [7-8]. Обучение нейронной сети требует большого количества данных, образующих dataset. Как правило, dataset формируется на основе реальных наблюдений и измерений, накопленных за довольно большой промежуток времени. Так как в рассматриваемом случае речь идет лишь о концепции устройства, то для апробации предлагаемого решения можно использовать выборку, полученную на цифровой модели технологического процесса.

Извлеченные в ходе моделирования данные представляют собой массив траекторий частиц и их скоростей (частицы используются как аналог капсул). Однако траектории невозможно получить в чистом виде на реальном объекте, вследствие чего, а также в соответствии с концептом, представленном в [5], существовала необходимость в переводе траекторий в показания акселерометра, входящего в состав инерциального измерительного модуля.

Преобразование траекторий в показания датчика. Инерциальный измерительный модуль, являющийся основным компонентом капсул, представляет собой электронное устройство, размещаемое на плате. IMU состоит из набора сенсоров (акселерометров, гироскопов и магнитомеров), каждый из которых передает информацию о передвижениях платформы [9]. Показания инерциального измерительного модуля не являются эквивалентными данным, полученными при использовании DEM-моделирования, вследствие чего необходимо было реализовать перевод численных значений траекторий движения частиц в ускорения. Для преобразования траекторий в показания датчика было использовано специальное программное обеспечение Matlab Sensor Fusion and Tracking Toolbox [10]. Этот программный пакет включает в себя алгоритмы и инструменты для создания, симуляции и анализа различных навигационных систем и приборов, в том числе инерциального измерительного модуля. Моделирование поведения инерциального измерительного модуля или IMU (Inertial Motion Unit) производилось при помощи инструмента Inertial Sensor Fusion. В Sensor Fusion and Tracking Toolbox на основании траекторий были получены ускорения, которые использовались в дальнейшем для распознавания режимов движения сыпучих сред в окомкователе.

Алгоритм обработки полученных данных для выявления режимов движения сыпучего материала. Одним из возможных вариантов реализации алгоритма обработки данных было использование метода восстановления элементов траекторий, который построен на базе инерциальной навигационной системы [11]. Инерциальная навигация заключается в определении положения объекта в пространстве. В основе инерциальной навигации лежит механика Ньютона, согласно которой перемещение определяется как двойной интеграл от ускорения [12], где ускорения являются исходными данными, получаемыми с датчика.

Однако, последовательное интегрирование ускорений приводит к накоплению ошибки, что в конечном счете выражается в возрастании погрешности определения координаты тела пропорционально времени работы системы [13].

В настоящее время существует множество различных методов уменьшения ошибки, одним из них является ZUPT (Zero Velocity UPdaTe algorithm). Он заключается в определении полной остановки объекта или моментов, когда его скорость близка к нулю, и в последующем сбросе начальных условий (точки отсчета) [14].

Несмотря на то, что данный метод в значительной мере позволяет снизить ошибку определения координаты объекта в пространстве, он практически не применим в промышленных агрегатах, так как перемещение сыпучей среды в барабанных окомкователях имеет непрерывный характер. То есть материал практически не останавливается, а лишь незначительно снижает скорость перемещения.

Таким образом, предлагается вместо непосредственного восстановления траекторий материала реализация классификации элементов траекторий из заранее известного набора, включающего в себя: свободное падение, стационарное движение по окружности, залипание и т.д. Данный подход позволяет избежать накопление ошибки за счет распознавания элементов траектории и последующего формирования новой точки отсчета. Аналогичный подход используется в большинстве современных трекеров физической активности (фитнес – браслеты) [15-16].

В данном случае нейронная сеть необходима для классификации фрагментов временных рядов. Предполагается, что на вход нейронной сети будут последовательно подаваться фрагменты записей показаний инерциального измерительного модуля, встроенного в капсулу. Путём обработки поступающих измерений обученная нейронная сеть сможет в режиме реального времени определять (распознавать) режим окомкования шихты. Далее, сопоставив режим окомкования с текущими технологическими параметрами процесса: частота вращения барабана, расход подаваемой шихты и воды для смачивания, можно будет сделать выводы как о текущем состоянии футеровки окомкователя, так и ходе всего технологического процесса в целом. Для реализации нейросетевой модели использовалась открытая библиотека TensorFlow от компании Google, в связке с фреймворком Keras.

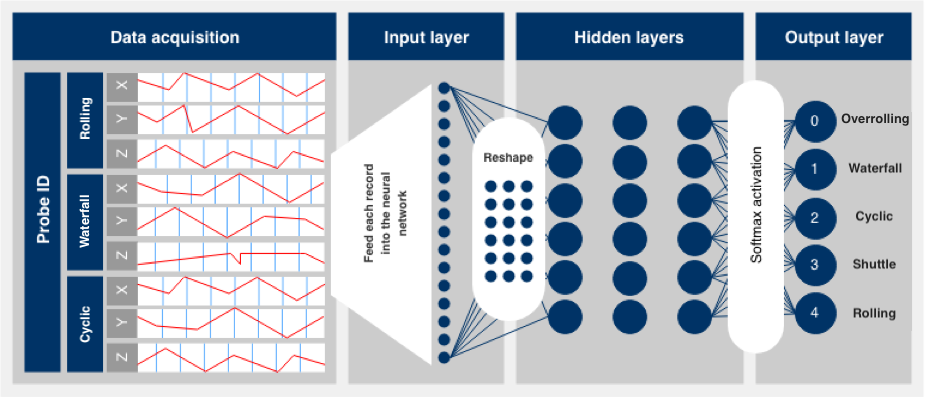

Изначально была опробована модель глубокой нейронной сети (DNN) [17], представленной на рисунке 2. Входными данными для нейронной сети являлись записи показаний акселерометров MEMS датчика. Входной слой нейронной сети представлял собой вектор из 300 элементов: по 100 измерений с каждого из трех акселерометров. Далее в нейросети располагались 3 скрытых слоя. Слои были полностью соединены между собой. Перед скрытыми слоями располагался дополнительный слой, преобразующий вектор входных данных в матрицу 100х3. Перед выходным слоем располагался полностью соединенный слой с функцией активации SoftMax. Выходной слой состоял из 5 нейронов, в каждый из которых нейронная сеть возвращала вероятность принадлежности вектора входных данных к одному из классов (фрагментов траектории).

Рисунок 2 – Схематическое представление реализации глубокой нейронной сети для определения фрагментов траекторий сыпучего материала в барабанных окомкователях при использовании регистрирующих капсул

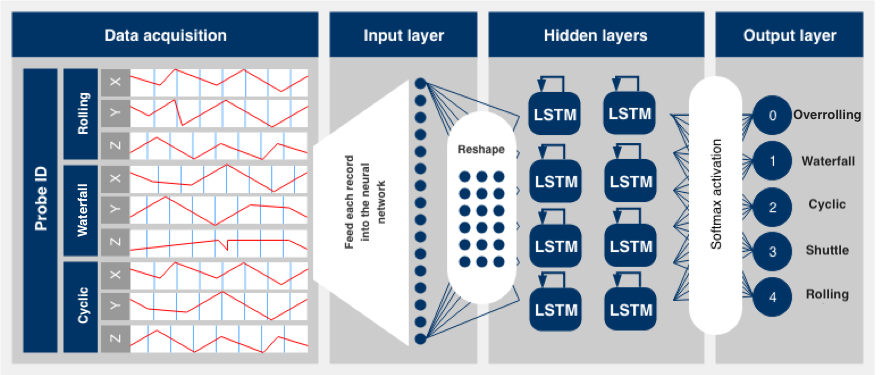

В качестве альтернативного метода была рассмотрена архитектура на основе LSTM (Long short term memory). Особенность данной архитектуры заключается в невосприимчивости к длительности временных разрывов в последовательности входных данных, то есть способности нейронной сети запоминать измерения на короткие промежутки времени, благодаря чему данные, полученные ранее, не оказывали существенного влияния на дальнейшие результаты работы нейросети [18-19].

Топология нейронной сети на основе LSTM (рис. 3) была идентична рассмотренной ранее, она так же имела входной слой из 600 нейронов, а перед выходным слоем расположен слой с функцией активации SoftMax. Основное отличие реализовывалось в скрытых слоях.

Рисунок 3 – Схематическое представление реализации LSTM для определения фрагментов траекторий сыпучего материала в барабанных окомкователях при использовании регистрирующих капсул

Для принятия решения о пригодности нейросетевой модели к использованию в реальной информационной системе необходимо провести ее оценку. Существуют весьма обширное многообразие метрик оценки качества обучения нейросетевых моделей. В задачах классификации основными метриками являются: доля правильных ответов алгоритма (accuracy) и точность (precision) [20].

Простейшей метрикой является доля записей, по которой алгоритм (нейронная сеть) корректно распознал режим окомкования к общему числу записей в тестовой выборке. Данная метрика рассчитывается по формуле (1):

$$Accuracy=\frac{P}{N} (1),$$

где P - число записей, по которым режим окомкования был опознан корректно, N – общее число записей в выборке.

Точность алгоритма в пределах одного класса (precision) – это метрика, характеризующая число всех записей, действительно принадлежащих к определённому классу, к сумме всех экземпляров, которые были отнесены к данному классу алгоритмом. Метрика рассчитывается по следующей формуле (2):

$$Precission=\frac{TP}{TP+FP} (2),$$

где TP – количество истинно положительных ответов, FP - количество ложно положительных ответов.

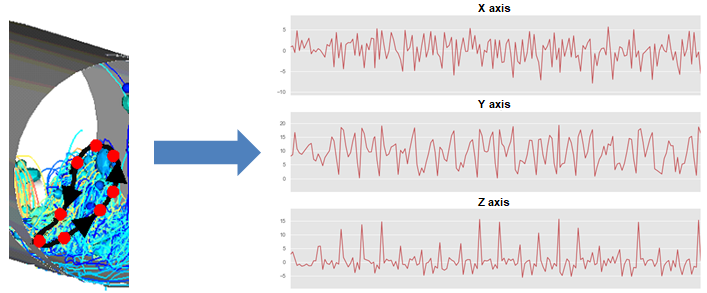

Результаты и обсуждение. Пример работы алгоритма приведен на рисунке 4. На нем приведено преобразование из траектории конкретной частицы при моделировании процесса окомкования в показания датчика (ускорения по каждой из оси). Красным цветом обозначены характерные точки траектории движения сыпучего материала, которые в свою очередь были выделены черным.

Рисунок 4 – Результаты перевода данных траектории движения частицы сыпучего материала в показания IMU

Затем полученные ускорения были обработаны при помощи нейросетевой модели, которая на выходе дала вероятности принадлежности к одному из режимов. Так, в данном случае с вероятностью 83% режимом окомкования является Перекатывание.

В целом, 20 численных экспериментов дали 10981 траекторий различного типа. Среди них наиболее часто встречающимся режимом является челночный – 30,7% от всего количества. Кроме того, использовался вспомогательный класс для прекращения анализа потока, если трекер покинул аппарат или ещё не попал в него (Скачек). Полные данные приведены в таблице 1.

Таблица 1 – Распределение режимов среди всех траекторий

Режим окомкования | Процент от общего количества |

Обкатывание | 8,9% |

Челночный | 30,7% |

Перекатывание | 5,1% |

Водопадный | 3,9% |

Циклический | 10,3% |

Скачек | 41,1% |

Сравнение DNN и LSTM. При оценке рассмотренных нейросетевых классификаторов по данным метрикам были получены следующие результаты: для глубокой нейронной сети (DNN) accuracy составила 80%, precision 74%. Другими словами, когда DNN предсказывает определенный режим, то она права в 74% случаев. В таблице 2 представлена матрица неточностей для классификатора на основе глубокой нейронной сети.

Таблица 2 – Матрица неточностей для классификатора на основе глубокой нейронной сети

Overrolling | 175 | 35 | 0 | 0 | 213 | 227 |

Waterfall | 4 | 1883 | 0 | 0 | 32 | 71 |

Cyclic | 0 | 0 | 449 | 0 | 3 | 0 |

Shuttle | 0 | 0 | 93 | 272 | 5 | 0 |

Rolling | 69 | 35 | 5 | 27 | 306 | 283 |

Leap | 37 | 395 | 0 | 0 | 72 | 1893 |

| Overrolling | Waterfall | Cyclic | Shuttle | Rolling | Leap |

Как видно из матрицы - DNN неплохо распознает челночный режим и скачек, но при этом часто путает их между собой. Остальные режимы распознаются с переменным успехом, что можно скорее отнести к неудовлетворительному качеству распознавания.

Для сетей долгой краткосрочной памяти (LSTM) accuracy составила 96%, precision 97%. Это в большей мере удовлетворяет необходимой точности определения элементов траекторий движения сыпучих сред в окомкователях. В таблице 3 представлена матрица неточностей для классификатора на основе LSTM.

Таблица 3 – Матрица неточностей для классификатора на основе LSTM

Overrolling | 975 | 3 | 0 | 0 | 68 | 12 |

Waterfall | 27 | 3370 | 0 | 0 | 44 | 6 |

Cyclic | 3 | 0 | 561 | 12 | 1 | 0 |

Shuttle | 7 | 0 | 1 | 427 | 1 | 1 |

Rolling | 50 | 2 | 0 | 1 | 1128 | 26 |

Leap | 24 | 7 | 0 | 0 | 18 | 4206 |

| Overrolling | Waterfall | Cyclic | Shuttle | Rolling | Leap |

В свою очередь, матрица неточностей для LSTM значительно более качественная, чем DNN. Во-первых, диагональные элементы матрицы явно выражены, – это подтверждается высокой точностью равной 97%. Во-вторых, значительно уменьшилось количество распознавания сильно отличающихся по траектории классов (например, перекатывание и челночный режимы). Стоит отметить, что значительная доля распознанных классов приходится на скачек и челночный режимы (около 70%). Такое распределение получилось из-за неидеально полученной по результатам моделирования выборки. В идеале на диагонали матрицы должно быть примерно одинаковое количество распознаваний для каждого из класса. К тому же возможное распознавание сильно различающихся режимов при внедрении разработки ставит справедливый вопрос – насколько критично принимать решение об изменении параметров ведения процесса на основе некорректно распознанного режима окомкования? В целом, под этим подразумевается необходимость улучшать точность распознавания классов, сводя к минимуму подобные ошибки. А при непосредственном внедрении на ранних этапах использовать систему как советчик, где окончательное решение принимает оператор.

Заключение. В ходе исследования были разработаны и реализованы алгоритмы распознавания режимов движения сыпучих материалов по показаниям инерциального измерительного устройства. В основе разработанных алгоритмов использовались нейросетевые классификаторы. Рассмотрены два типа классификаторов: на основе глубоких нейронных сетей (DNN) и сетей долгой краткосрочной памяти (LSTM). Точность распознавания элементов траекторий методом DNN составила 80% на тестовой выборке, что было связано с влиянием предыдущих, в значительной степени отдаленных во времени, результатов измерений на текущее состояние нейросети. В случае c LSTM точность распознавания фрагментов траекторий на обучающей выборке уже составила 96%, что удовлетворяет необходимой точности определения элементов траекторий движения сыпучих сред в окомкователях для внедрения как системы-советчика.

Данные по характеру перемещения частиц, которые будут накоплены при использовании разработанной системы, позволят уточнить DEM-модель процесса окомкования. Более того, на основе системы можно создать методологию для уточнения DEM-моделей других технологических процессов. Например, методику можно применить для исследования перемещения шихты и мелющих шаров в шаровой мельнице. Теоретические выкладки, полученные в ходе уточнения моделей технологических процессов, будут полезны для улучшения и калибровки встроенных в Rocky DEM моделей разрушения и взаимодействия частиц (в том числе коэффициентов трения).

Данные по элементам траекторий движения частиц, накопленные при использовании разработанного устройства, позволят уточнить DEM-модели процесса окомкования и создать теоретический задел, на основании которого в дальнейшем будет разрабатываться автоматизированная система управления барабанным окомкователем при учете вариативности свойств шихт, подаваемых в агрегат. Характер перемещения сыпучего материала в технологическом процессе также позволит оценить состояние футеровки на основании данных по частоте залипания устройств за выбранный период.

Дальнейшая работа заключается в создании физического прототипа устройства и внедрения на реальном производстве. Кроме того, предполагается улучшить алгоритм обработки показаний встроенного акселерометра для извлечения полезных данных. Важно понимать, что данный подход может быть применен не только в окомкователе, а также в других технологических процессах обогащения и транспорта, связанных с сыпучими материалами. Использование данного подхода отвечает общему тренду по внедрению цифровых технологий на предприятиях минерально-сырьевого сектора.

Для улучшения работы сайта и его взаимодействия с пользователями мы используем файлы cookie. Продолжая работу с сайтом, Вы разрешаете использование cookie-файлов. Вы всегда можете отключить файлы cookie в настройках Вашего браузера.